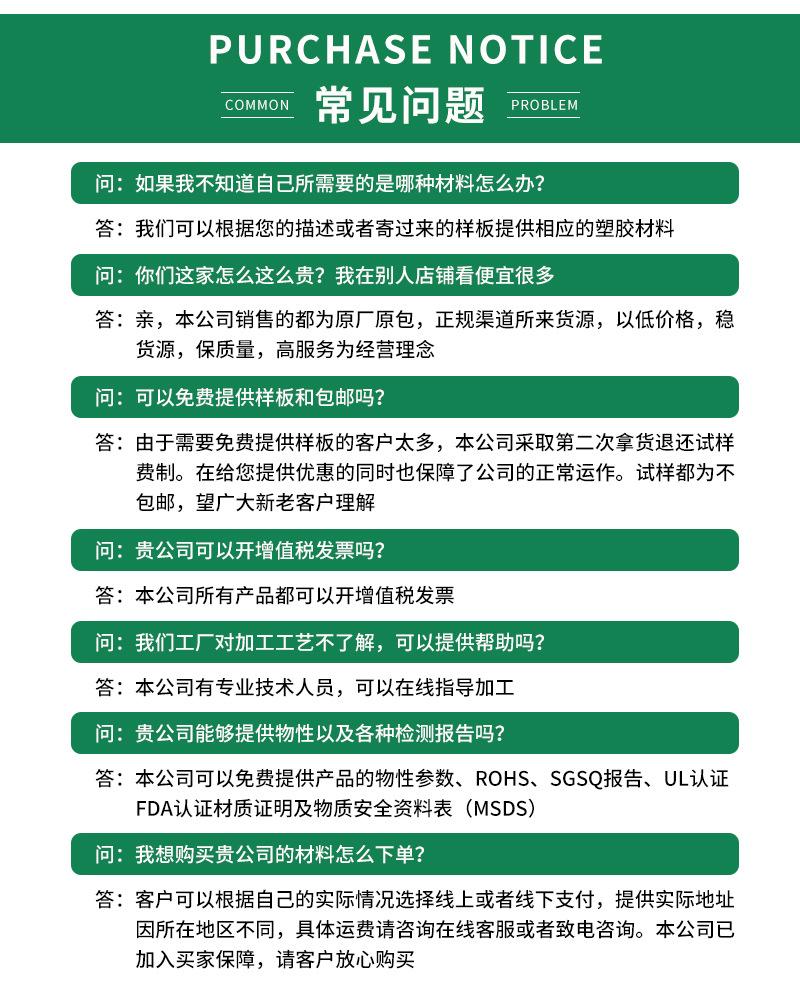

El texto en las imágenes se puede traducir

PA6 grado alimenticio Alemania LANXESS B30S fácil desmoldeo pa6 alto flujo nylon materia prima autopartes Materia Prima Plástica

Precio por pieza incluyendo entrega a México

Variaciones

Standard material

Especificaciones del producto

Origen

LANXESS, Germany

Nombre

PA6

Fabricante (origen)

LANXESS, Germany

Marca

B30S, LANXESS, Germany

Nivel de procesamiento

Injection Grade

Nivel de característica

High flow

Nivel de uso

Food Grade, Automotive parts

método de venta

Brand distribution

Tipo

Standard material

Origen

LANXESS, Germany

Nombre

PA6

Fabricante (origen)

LANXESS, Germany

Marca

B30S, LANXESS, Germany

Nivel de procesamiento

Injection Grade

Nivel de característica

High flow

Nivel de uso

Food Grade, Automotive parts

método de venta

Brand distribution

Tipo

Standard material

Origen

LANXESS, Germany

Nombre

PA6

Fabricante (origen)

LANXESS, Germany

Marca

B30S, LANXESS, Germany

Nivel de procesamiento

Injection Grade

Nivel de característica

High flow

Nivel de uso

Food Grade, Automotive parts

método de venta

Brand distribution

Tipo

Standard material

Detalles del producto

El texto en las imágenes se puede traducir

Parámetros del producto

| Proyecto de performance | Condiciones de prueba [estado] | Métodos de prueba | Datos de prueba | unidad de datos |

| La tasa de flujo de fusión | 260℃ | ISO 1133 | 110 | 10 minutos |

| Contracción por moldeo (dirección de flujo) | ISO 2577 | 1.14 | % | |

| Contracción por moldeo (vertical a la dirección del flujo) | ISO 2577 | 1.39 | % | |

| Post contracción (dirección de flujo) | 120℃ | ISO 2577 | 0,26 | % |

| Post-contracción (vertical a la dirección del flujo) | 120℃ | ISO 2577 | 0,29 | % |

| Resistencia al impacto IZOD | 23℃ | ISO 180-IC | NÓTESE BIEN | KJ/m2 |

| Deformación nominal por tracción en la rotura | 50 mm/min | ISO 527 | 20 | % |

| Resistencia al impacto IZOD | -30℃ | ISO 180-IC | 250 | KJ/m2 |

| Resistencia al impacto con entalla IZOD | -30℃ | ISO 180-IA | 10 | KJ/m2 |

| Resistencia a la tracción | 5 mm/min | ISO 527 | 50 | MPa |

| Dureza de la sangría de la bola | ISO 2039-1 | 140 | N/mm2 | |

| Resistencia al impacto con entalla | 23℃ | ISO 179-LeA | 10 | KJ/m2 |

| tensión de fluencia | 50 mm/min | ISO 527 | 80 | MPa |

| Deformación a resistencia a la flexión | 5 mm/min | ISO 178 | 6 | MPa |

| Resistencia a la flexión | 5 mm/min | ISO 178 | 110 | MPa |

| Resistencia al impacto | 23℃ | ISO 179-LeU | NÓTESE BIEN | KJ/m2 |

| Alargamiento de rotura | 5 mm/min | ISO 527 | 35 | % |

| Módulo de fluencia por tracción | 1000 horas | ISO 899-1 | 600 | MPa |

| Resistencia al impacto con entalla IZOD | 23℃ | ISO 180-IA | 10 | KJ/m2 |

| Módulo de tracción | 1 mm/min | ISO 527 | 3200 | MPa |

| Módulo de flexión | 2 mm/min | ISO 178 | 2900 | KJ/m2 |

| Módulo de fluencia por tracción | 1 hora | ISO 899-1 | 800 | MPa |

| Resistencia al impacto con entalla | -30℃ | ISO 179-LeA | 10 | KJ/m2 |

| tensión de rendimiento | 50 mm/min | ISO 527 | 4 | % |

| Esfuerzo de flexión con una deformación del 3,5 % | 5 mm/min | ISO 178 | 95 | % |

| Resistencia al impacto | -30℃ | ISO 179-LeU | NÓTESE BIEN | KJ/m2 |

| Energía de penetración total | 23℃ | ISO 6603-2 | 150 | Nuevo Méjico |

| Energía de penetración total | -30℃ | ISO 6603-2 | 90 | Nuevo Méjico |

| Conductividad térmica | ISO 8302 | 0.35 | W/mk | |

| Temperatura de fusión | 10K/min | ISO 3146-C | 222 | °C |

| Coeficiente de expansión térmica lineal | 23℃-55℃ | E 831 | 1.1 | 10-4/k |

| índice de temperatura | 3 mm | IEC 216-1 | 90 | °C |

| índice de temperatura | IEC 216-1 | 155 | °C | |

| Temperatura de ablandamiento de Vicat | 50N | ISO 306 | -200 | °C |

| Prueba de inflamabilidad UL 94 espesor | 1,5 mm | UL 94 | V-2 | categoría |

| Índice de Temperatura Relativa | UL 746-B | 75 | °C | |

| índice de temperatura | IEC 216-1 | 130 | °C | |

| Calor específico | 1.6 | Kj | ||

| Conductividad térmica | ISO 8302 | 0,25 | W/mk | |

| Índice de Temperatura Relativa | UL 746-B | 80 | °C | |

| Índice de Temperatura Relativa | UL 746-B | 12.7 | °C | |

| Temperatura de distorsión por calor | 1,80 MPa | ISO 75 | -50 | °C |

| Calor específico | 1.6 | Kj | ||

| Temperatura de prueba del hilo incandescente | IEC 695-2-1 | 750 | °C | |

| Prueba de inflamabilidad UL 94 espesor | 3,0 mm | UL 94 | V-2 | categoría |

| índice de temperatura | IEC 216-1 | 85 | °C | |

| índice de temperatura | 3 mm | IEC 216-1 | 95 | °C |

| índice de temperatura | IEC 216-1 | 75 | °C | |

| Coeficiente de expansión térmica | 23℃-55℃ | E 831 | 1 | 10-4/k |

| Coeficiente de expansión térmica | 23℃-25℃ | E 831 | 1.1 | 10-4/k |

| Coeficiente de expansión térmica lineal | 23℃-55℃ | E 831 | 1 | 10-4/k |

| Prueba de inflamabilidad UL 94 espesor | 3,0 mm | UL 94 | media pensión | categoría |

| Prueba de inflamabilidad UL 94 espesor | 1,5 mm | UL 94 | media pensión | categoría |

| Temperatura de distorsión por calor | 1,80 MPa | ISO 75 | -55 | °C |

| Índice de oxígeno | Encendido de la superficie superior | ISO 4589 | 22 | % |

| Índice de oxígeno | Encendido de la superficie superior | ISO 4589 | 26 | % |

1. Descripción de PA6

PA6 es un polímero cristalino queratinoso transparente a opaco blanco lechoso o ligeramente amarillo. Se puede colorear libremente, tiene buena tenacidad, resistencia al desgaste, autolubricación, baja rigidez, resistencia a bajas temperaturas, resistencia a bacterias, combustión lenta, autoextinción lenta del fuego, goteo y burbujeo, y excelente procesabilidad por moldeo: se puede moldear por inyección, moldeo por soplado, fundición, pulverización, moldeo en polvo, mecanizado, soldadura y adhesión. PA6 es la PA con la tasa de absorción de agua más alta, con poca estabilidad dimensional y afecta las propiedades eléctricas (tensión de ruptura). La temperatura máxima de funcionamiento de PA6 puede alcanzar los 180 °C, que disminuirá a 160 °C después de añadir modificadores de impacto. Se puede aumentar a 199 °C con un 15%-50% de refuerzo de fibra de vidrio. El relleno inorgánico de PA puede aumentar su temperatura de deformación por calor.

2 Propiedades químicas y físicas de las materias primas plásticas PA6

Las propiedades químicas y físicas de la PA6 son muy similares a las de la PA66, sin embargo, tiene un punto de fusión más bajo y un amplio rango de temperatura de proceso. Tiene mejor resistencia al impacto y resistencia a los solventes que la PA66, pero también es más higroscópica. Debido a que muchas características de calidad de las piezas de plástico se ven afectadas por la higroscopicidad, esto debe considerarse plenamente al diseñar productos que utilizan PA6. Para mejorar las propiedades mecánicas de las materias primas plásticas de PA6, a menudo se añaden diversos modificadores. El vidrio es el aditivo más común, y a veces se añaden cauchos sintéticos como EPDM y SBR para mejorar la resistencia al impacto. Para productos sin aditivos, la tasa de contracción de la PA6 está entre el 1% y el 1.5%. La tasa de contracción del moldeo y el ensamblaje se ve afectada principalmente por la cristalinidad y la higroscopicidad del material. La tasa de contracción real también es una función del diseño de la pieza de plástico, el espesor de pared y otros parámetros del proceso.

Condiciones del proceso de moldeo por inyección de materia prima plástica PA6

Temperatura de fusión: 240-250℃

Temperatura constante del barril: 220℃![Materias primas plásticas PA6 PA6塑胶原料]()

Temperatura del molde: 60-100℃

Tratamiento de secado: Dado que el PA6 puede absorber fácilmente la humedad, se debe prestar especial atención al secado antes del procesamiento. Si el material se suministra en un embalaje de material impermeable, el recipiente debe mantenerse hermético. Si la humedad es superior al 0,2%, se recomienda secarlo con aire caliente a más de 80℃ durante 16 horas. Si el material ha estado expuesto al aire durante más de 8 horas, se recomienda realizar un secado al vacío a 105°C durante más de 8 horas. Temperatura de fusión: 230-280℃, para variedades reforzadas 250-280℃. Temperatura del molde: 80-90℃. La temperatura del molde afecta significativamente la cristalinidad, lo que a su vez afecta las propiedades mecánicas de las piezas de plástico. La cristalinidad es importante para las piezas estructurales, por lo que se recomienda una temperatura del molde de 80-90°C. También se recomienda utilizar temperaturas del molde más altas para piezas de plástico de pared delgada y proceso largo. Aumentar la temperatura del molde puede aumentar la resistencia y rigidez de las piezas de plástico, pero reduce la tenacidad. Si el espesor de la pared es superior a 3 mm, se recomienda utilizar un molde a baja temperatura a 20-40℃. Para materiales reforzados con fibra de vidrio, la temperatura del molde debe ser superior a 80°C. Presión de inyección: Generalmente entre 750-1250 bar (dependiendo del material y el diseño del producto) Velocidad de inyección: alta velocidad (ligeramente inferior para materiales reforzados) Canales y compuertas: Para PA6, el tiempo de solidificación es muy corto, por lo que la ubicación de la compuerta es muy importante. El diámetro del orificio de la compuerta no debe ser inferior a 0,5*T (aquí T es el espesor de la pieza de plástico). Si se utiliza un canal caliente, el tamaño de la compuerta debe ser menor que si se utiliza un canal convencional porque el canal caliente puede ayudar a prevenir la solidificación prematura del material. Si se utiliza una compuerta sumergida, el diámetro mínimo de la compuerta debe ser de 0,75 mm.

Presión de inyección: 100-160 MPa (1000-1600 bar). Para procesar productos de superficie delgada y con canales de flujo largos (como bridas), se requieren 180 MPa (180 bar).

Presión de retención: 50 % de la presión de inyección; dado que el material solidifica con relativa rapidez, un tiempo de retención corto es suficiente. Reducir la presión de retención puede reducir la tensión interna del producto.

Contrapresión: 2-8 MPa (20-80 bar), debe ajustarse con precisión, porque una contrapresión demasiado alta provocará una plastificación desigual.

Velocidad de inyección: Se recomienda utilizar una velocidad de inyección relativamente rápida; el molde tiene buena permeabilidad al aire, de lo contrario se producirá coquización en el producto.

Velocidad del husillo: La velocidad del husillo es alta y la velocidad lineal es de 1 m/s; sin embargo, es mejor ajustar la velocidad del husillo más baja siempre y cuando el proceso de plastificación pueda completarse antes del final del tiempo de enfriamiento; se requiere un par de husillo más bajo.

Recorrido de medición: 0,5-3,5D

Cantidad de residuos: 2-6 mm, depende de la carrera de dosificación y del diámetro del tornillo.

Presecado: Secar a 90℃ durante 4 horas, excepto si se alimenta directamente desde el contenedor de carga; el nailon es higroscópico y debe almacenarse en contenedores a prueba de humedad y tolvas cerradas; un contenido de agua superior al 0,25 % provocará cambios en el molde.

Tasa de recuperación: se puede añadir un 10% de material reciclado.

Tasa de contracción: 0.7%-2.0%; o con refuerzo de fibra de vidrio al 30%, la tasa de contracción es 0.3%-0.8%; si la temperatura proporcionada excede los 60°C, el producto debe enfriarse gradualmente; el enfriamiento gradual puede reducir la contracción después del moldeo. Es decir, el producto muestra mejor estabilidad dimensional y menos tensión interna; se recomienda utilizar el método de vapor; los productos de nailon pueden probarse para detectar tensión mediante soldadura por fusión de líquido.

Sistema de compuertas: se aceptan los tipos de punto, latente, laminado y recto; se recomienda utilizar orificios ciegos y nidos de compuertas para segmentar puntos de material frío; se pueden utilizar canales calientes; debido al estrecho rango de temperatura de procesamiento del material fundido, los canales calientes deben proporcionar un control de temperatura de circuito cerrado.

Equipamiento del cañón: tornillo estándar, geometría especial con alta capacidad de plastificación; anillo de retención, boquilla recta; para materiales reforzados con fibra de vidrio, se requiere un cañón bimetálico altamente resistente al desgaste.

Tiempo de inactividad de la máquina: No es necesario limpiar con otros materiales; el material fundido puede permanecer en el cilindro hasta 20 minutos, tras lo cual es probable que se produzca degradación térmica. El plástico PA6 se utiliza ampliamente en piezas estructurales gracias a su buena resistencia mecánica y rigidez. Gracias a su buena resistencia al desgaste, también se utiliza en la fabricación de cojinetes.

Temperatura constante del barril: 220℃

Temperatura del molde: 60-100℃

Tratamiento de secado: Dado que el PA6 puede absorber fácilmente la humedad, se debe prestar especial atención al secado antes del procesamiento. Si el material se suministra en un embalaje de material impermeable, el recipiente debe mantenerse hermético. Si la humedad es superior al 0,2%, se recomienda secarlo con aire caliente a más de 80℃ durante 16 horas. Si el material ha estado expuesto al aire durante más de 8 horas, se recomienda realizar un secado al vacío a 105°C durante más de 8 horas. Temperatura de fusión: 230-280℃, para variedades reforzadas 250-280℃. Temperatura del molde: 80-90℃. La temperatura del molde afecta significativamente la cristalinidad, lo que a su vez afecta las propiedades mecánicas de las piezas de plástico. La cristalinidad es importante para las piezas estructurales, por lo que se recomienda una temperatura del molde de 80-90°C. También se recomienda utilizar temperaturas del molde más altas para piezas de plástico de pared delgada y proceso largo. Aumentar la temperatura del molde puede aumentar la resistencia y rigidez de las piezas de plástico, pero reduce la tenacidad. Si el espesor de la pared es superior a 3 mm, se recomienda utilizar un molde a baja temperatura a 20-40℃. Para materiales reforzados con fibra de vidrio, la temperatura del molde debe ser superior a 80°C. Presión de inyección: Generalmente entre 750-1250 bar (dependiendo del material y el diseño del producto) Velocidad de inyección: alta velocidad (ligeramente inferior para materiales reforzados) Canales y compuertas: Para PA6, el tiempo de solidificación es muy corto, por lo que la ubicación de la compuerta es muy importante. El diámetro del orificio de la compuerta no debe ser inferior a 0,5*T (aquí T es el espesor de la pieza de plástico). Si se utiliza un canal caliente, el tamaño de la compuerta debe ser menor que si se utiliza un canal convencional porque el canal caliente puede ayudar a prevenir la solidificación prematura del material. Si se utiliza una compuerta sumergida, el diámetro mínimo de la compuerta debe ser de 0,75 mm.

Presión de inyección: 100-160 MPa (1000-1600 bar). Para procesar productos de superficie delgada y con canales de flujo largos (como bridas), se requieren 180 MPa (180 bar).

Presión de retención: 50 % de la presión de inyección; dado que el material solidifica con relativa rapidez, un tiempo de retención corto es suficiente. Reducir la presión de retención puede reducir la tensión interna del producto.

Contrapresión: 2-8 MPa (20-80 bar), debe ajustarse con precisión, porque una contrapresión demasiado alta provocará una plastificación desigual.

Velocidad de inyección: Se recomienda utilizar una velocidad de inyección relativamente rápida; el molde tiene buena permeabilidad al aire, de lo contrario se producirá coquización en el producto.

Velocidad del husillo: La velocidad del husillo es alta y la velocidad lineal es de 1 m/s; sin embargo, es mejor ajustar la velocidad del husillo más baja siempre y cuando el proceso de plastificación pueda completarse antes del final del tiempo de enfriamiento; se requiere un par de husillo más bajo.

Recorrido de medición: 0,5-3,5D

Cantidad de residuos: 2-6 mm, depende de la carrera de dosificación y del diámetro del tornillo.

Presecado: Secar a 90℃ durante 4 horas, excepto si se alimenta directamente desde el contenedor de carga; el nailon es higroscópico y debe almacenarse en contenedores a prueba de humedad y tolvas cerradas; un contenido de agua superior al 0,25 % provocará cambios en el molde.

Tasa de recuperación: se puede añadir un 10% de material reciclado.

Tasa de contracción: 0.7%-2.0%; o con refuerzo de fibra de vidrio al 30%, la tasa de contracción es 0.3%-0.8%; si la temperatura proporcionada excede los 60°C, el producto debe enfriarse gradualmente; el enfriamiento gradual puede reducir la contracción después del moldeo. Es decir, el producto muestra mejor estabilidad dimensional y menos tensión interna; se recomienda utilizar el método de vapor; los productos de nailon pueden probarse para detectar tensión mediante soldadura por fusión de líquido.

Sistema de compuertas: se aceptan los tipos de punto, latente, laminado y recto; se recomienda utilizar orificios ciegos y nidos de compuertas para segmentar puntos de material frío; se pueden utilizar canales calientes; debido al estrecho rango de temperatura de procesamiento del material fundido, los canales calientes deben proporcionar un control de temperatura de circuito cerrado.

Equipamiento del cañón: tornillo estándar, geometría especial con alta capacidad de plastificación; anillo de retención, boquilla recta; para materiales reforzados con fibra de vidrio, se requiere un cañón bimetálico altamente resistente al desgaste.

Tiempo de inactividad de la máquina: No es necesario limpiar con otros materiales; el material fundido puede permanecer en el cilindro hasta 20 minutos, tras lo cual es probable que se produzca degradación térmica. El plástico PA6 se utiliza ampliamente en piezas estructurales gracias a su buena resistencia mecánica y rigidez. Gracias a su buena resistencia al desgaste, también se utiliza en la fabricación de cojinetes.

Total

Entrega

IVA

Otro