1. Descripción general

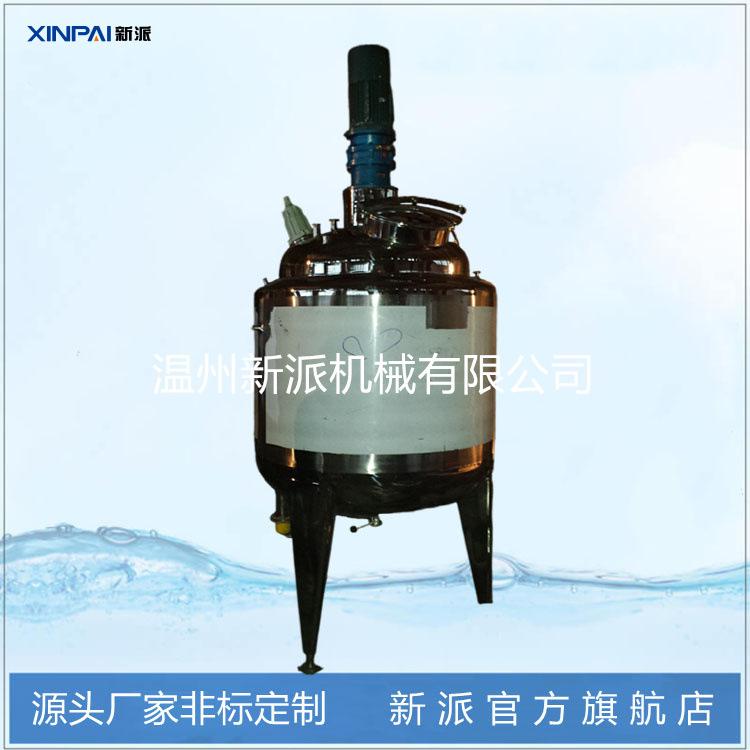

El reactor de acero inoxidable (eléctrico, de vapor o de aceite térmico) que fabrica nuestra empresa consta de una tapa de crisol, un cilindro, una camisa, un agitador, un dispositivo de transmisión con sello de eje y un soporte. El cuerpo del crisol y las piezas en contacto con el material están fabricadas en acero inoxidable 304 o 316. Debido a los diferentes procesos de producción y condiciones de operación de los usuarios, los sistemas de calentamiento y enfriamiento pueden adoptar estructuras como camisas, semitubos, serpentines y placas Miller. El tipo de calentamiento de la camisa se divide en calentamiento por varilla eléctrica, calentamiento por vapor y calentamiento por circulación de aceite térmico. El dispositivo de sello de eje se divide en sello de empaquetadura y sello mecánico. Los tipos de agitación pueden ser de ancla, de paletas, de rueda de crisol, de propulsión o de bastidor. El número de aberturas, las especificaciones u otros requisitos se pueden diseñar y fabricar según las necesidades del usuario. Los reactores se utilizan ampliamente en materiales de construcción, productos químicos, pigmentos, resinas, alimentos y otras industrias. Se caracterizan por su rápido calentamiento, resistencia a altas temperaturas y a la corrosión, higiene, ausencia de contaminación ambiental, calentamiento automático sin caldera y facilidad de uso.

2. Forma estructural

El reactor se compone de un cuerpo, una cubierta, una camisa, un agitador, un dispositivo de transmisión, un dispositivo de sellado del eje, un soporte, etc. Los tipos de agitación suelen ser de tipo ancla, de paletas, de turbina, de propulsión o de bastidor. Cuando la relación altura-diámetro del dispositivo de agitación es grande, se puede utilizar una pala multicapa, o bien, se puede seleccionar según las necesidades del usuario. La camisa se instala fuera de la pared del reactor o se instala una superficie de intercambio de calor en su interior, que también puede realizarse mediante circulación externa. Los métodos de calentamiento incluyen calefacción eléctrica, calefacción por agua caliente, calefacción por circulación de aceite de transferencia de calor, calefacción por infrarrojos lejanos, calefacción por serpentín externo (interno), etc. Los métodos de enfriamiento incluyen refrigeración por camisa y serpentín en el reactor, y la forma de las palas agitadoras, etc. El asiento de soporte puede ser de tipo soporte o de tipo oreja, etc. Se debe utilizar un reductor de engranajes cuando la velocidad supera las 160 revoluciones. El número de aberturas, las especificaciones u otros requisitos se pueden diseñar y fabricar según las necesidades del usuario.

3. Tipos comunes

El reactor de acero inoxidable consta de un cuerpo de reactor, una tapa de reactor, una camisa, un agitador,transmisión, dispositivo de sellado del eje, soporte, etc. Los materiales son generalmente acero al carbono, acero inoxidable, circonio, aleación a base de níquel (Hastelloy, Monel) y otros materiales compuestos; según la estructura de fabricación del reactor, se puede dividir en tres categorías: reactor de tapa plana abierta, reactor de brida de soldadura a tope abierta y reactor cerrado.

Los reactores de acero inoxidable suelen tener agitación de tipo ancla, de paletas, de turbina, de hélice o de bastidor. Cuando la relación altura-diámetro del dispositivo de agitación es relativamente grande, se pueden utilizar paletas de agitación multicapa, que también se pueden seleccionar según las necesidades del usuario.

Los tipos de sellado de los reactores de acero inoxidable se dividen en: sello de empaquetadura, sello mecánico y sello magnético. Los métodos de calentamiento incluyen calentamiento eléctrico, calentamiento por agua caliente, calentamiento por circulación de aceite de transferencia de calor, calentamiento por serpentín externo (interno), etc. Los métodos de enfriamiento incluyen enfriamiento por camisa y enfriamiento por serpentín interno.

Los reactores de acero inoxidable se utilizan ampliamente en petróleo, productos químicos, caucho, pesticidas, tintes, medicamentos, alimentos y se utilizan como recipientes a presión para completar procesos como sulfuración, hidrogenación, hidrocarburación, polimerización y condensación, como reactores, calderas de reacción, ollas de descomposición, calderas de polimerización, etc.

4. Reactor de vapor

La premisa de uso es que el cliente disponga de una fuente externa (como vapor) o de refrigeración (como agua corriente). Cabe destacar que el método de calentamiento por vapor es de entrada y salida, mientras que el método de calentamiento o refrigeración por líquido es de entrada y salida. No hay válvula en la tubería de salida de ninguno de los métodos para garantizar un flujo fluido.

5. Reactor de calentamiento eléctrico

Los reactores de calentamiento eléctrico se caracterizan por su rápido calentamiento, resistencia a altas temperaturas, resistencia a la corrosión y ausencia de contaminación ambiental. Son ampliamente utilizados en las industrias petrolera, química, del caucho, de pesticidas, de tintes, médica, alimentaria y otras. También se utilizan para completar procesos como vulcanización, nitración, hidrogenación, hidrocarbonización, condensación y polimerización. Los reactores de calentamiento eléctrico generalmente están hechos de acero al carbono-manganeso, acero inoxidable, circonio, aleaciones a base de níquel (Hastelloy, Monel, Inconel) y otros materiales compuestos; según la estructura de fabricación del reactor, se pueden dividir en tres categorías: reactor de tapa plana abierta, reactor de brida de soldadura a tope abierta y reactor cerrado. Cada estructura tiene su ámbito de aplicación, ventajas y desventajas. Según los diferentes tipos de sellado del reactor, se pueden dividir en: sello de empaquetadura, sello mecánico y sello magnético.

7. Parámetros técnicos

Reactor de acero inoxidable con calentamiento eléctrico

|

Capacidad nominal |

Capacidad real |

Potencia de calefacción eléctrica |

Capacidad de la chaqueta |

Tamaño de la olla interior |

Tamaño de la maceta exterior |

Reductor |

Potencia del motor |

Velocidad de agitación |

|

50 |

61 |

3×2 |

95 |

400 |

600 |

m3 |

1450/0.6 |

60-80 |

|

100 |

120 |

6×2 |

120 |

500 |

700 |

m3 |

1450/0.6 |

60-80 |

|

200 |

247 |

6×3 |

200 |

600 |

800 |

m4 |

1450/1.5 |

60-80 |

|

300 |

35.5 |

6×3 |

250 |

700 |

900 |

m4 |

1450/1.5 |

60-80 |

|

500 |

589 |

9×4 |

290 |

900 |

1100 |

m6 |

1450/2.2 |

60-80 |

|

1000 |

121.5 |

12×4 |

560 |

1200 |

1400 |

m8 |

1450/4 |

60-80 |

|

2000 |

2244 |

15×5 |

750 |

1400 |

1600 |

m8 |

1450/4 |

60-80 |

|

3000 |

3201 |

15×5 |

1015 |

1600 |

1800 |

m8 |

1450/7.5 |

60-80 |

|

4000 |

4020 |

15×5 |

1226 |

1600 |

1800 |

m10 |

1450/7.5 |

60-80 |

|

5000 |

5170 |

18×5 |

1400 |

1800 |

2000 |

m10 |

1450 |

|

Reactor calentado por vapor (agitador)

|

Especificaciones L |

Diámetro interior del recipiente φmm |

Diámetro de la camisa φmm |

Potencia del motor en kW |

Modelo reductor |

Velocidad de agitación rpm |

|

30 |

400 |

500 |

0.6 |

BLD 0.6-1 |

60-100 |

|

50 |

500 |

600 |

0.8 |

BLD 0.8-1 |

60-100 |

|

100 |

550 |

65 |

1.1 |

Edificio 1.1-1 |

60-100 |

|

150 |

600 |

700 |

2.2 |

Edificio 2.2-2 |

60-100 |

|

200 |

650 |

750 |

2.2 |

Edificio 2.2-2 |

60-100 |

|

300 |

800 |

900 |

3 |

Edificio 3-2 |

60-100 |

|

500 |

900 |

1000 |

3 |

Edificio 3-2 |

60-100 |

|

800 |

1100 |

1200 |

4 |

Edificio 4-2 |

60-100 |

|

1000 |

1200 |

1300 |

4 |

Edificio 4-3 |

60-100 |

|

1500 |

1300 |

1400 |

4 |

Edificio 4-3 |

60-100 |

|

2000 |

1400 |

1500 |

5.5 |

Edificio 5.5-3 |

60-100 |

|

2500 |

1400 |

1500 |

7.5 |

BLD 7.5-3 |

60-100 |

|

3000 |

1400 |

1500 |

7.5 |

BLD 7.5-3 |

60-100 |

|

3500 |

1400 |

1500 |

7.5 |

BLD 7.5-4 |

60-100 |

|

4000 |

1500 |

1600 |

7.5 |

BLD 7.5-4 |

60-100 |

|

5000 |

1600 |

1700 |

7.5 |

Edificio 11-4 |

60-100 |

|

6000 |

1800 |

1900 |

15 |

Edificio 15-5 |

60-100 |

|

18000 |

2000 |

2100 |

15 |

Edificio 15-5 |

60-100 |

|

32000 |

3000 |

3200 |

37 |

Edificio 37-56A |

35-59 |