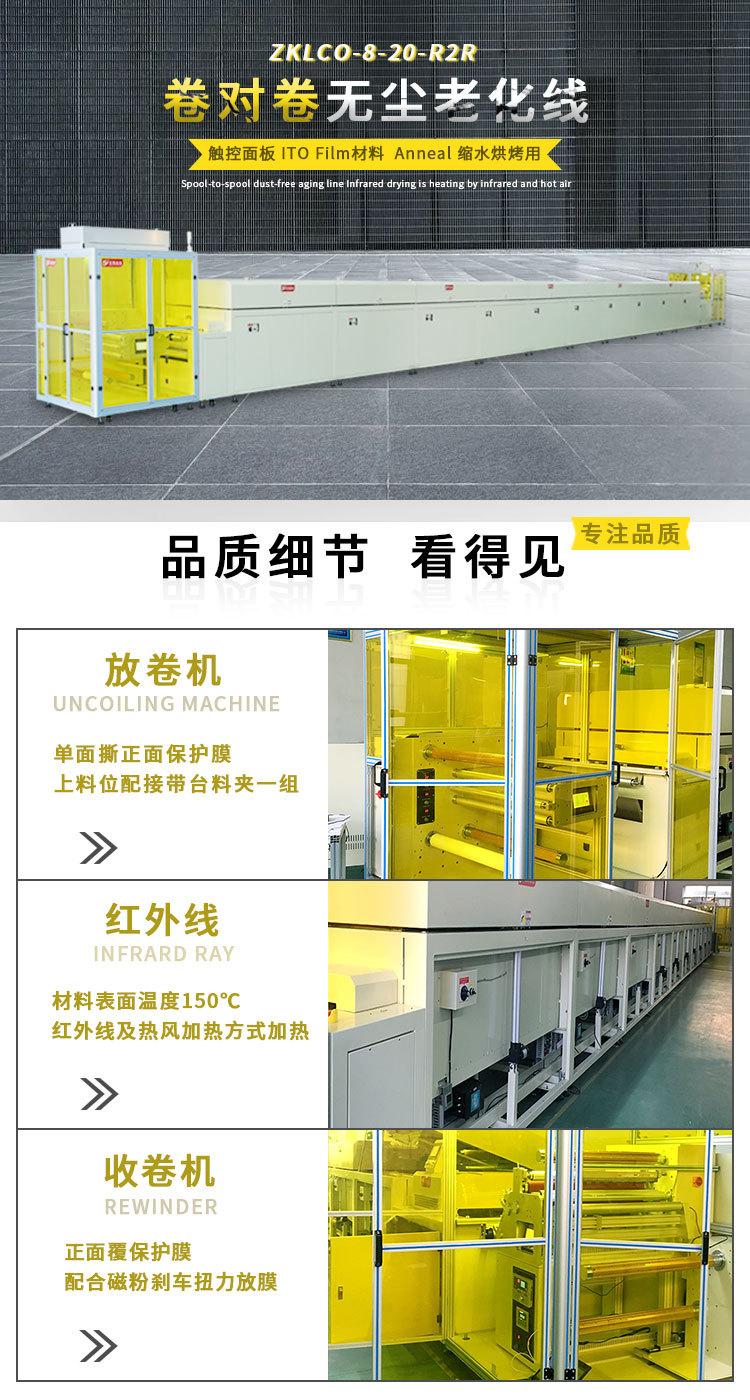

Los fabricantes suministran equipos para la línea de envejecimiento de rollo a rollo sin polvo, línea de secado por contracción automática, línea de producción de película ITO R2R.

1. Descripción general del equipo

Línea de envejecimientoPanel táctil Material de película ITO Recocido para encogimiento y horneado.

La película de ITO se desenrolla del desbobinador del dispositivo, se calienta mediante el horno de secado por infrarrojos y luego

La máquina bobinadora entra y rebobina.

El horno de secado infrarrojo se calienta mediante infrarrojos y aire caliente. La temperatura superficial de los materiales comúnmente utilizados es de 150 °C.

La velocidad es ajustable de 0,5 a 3 m por minuto.

La velocidad de producción real depende de las características de la película ITO y PET.

2. Objetos de trabajo aplicables

1. Sustrato de película ITO: espesor 0,05 mm - 0,25 mm.

2. Capa protectora: espesor 0,05 mm - 0,15 mm.

3. Ancho: 650 mm

4. Bobina: Diámetro interior: 3", 6", diámetro exterior MÁXIMO 400 mm, 5 mm desde los bordes izquierdo y derecho es el área no válida

3. Tamaño del equipo

Modelo: ZKLCO-8-20-R2R

Dimensiones generales: Longitud total: 26300 mm

Ancho de transporte: 800 mm

Ancho exterior: 1600 mm

Longitud de la máquina de descarga: 2000 mm

Longitud de la sección de calentamiento: 20000 mm

Longitud de la máquina receptora: 2300 mm

Material del horno de aire caliente IR: El interior está hecho de placa de acero inoxidable SUS304 # 1.5t y el marco externo está hecho de placa de acero con pintura para hornear.

4. Máquina desbobinadora

1. El eje de desenrollado adopta el tipo de eje doble y el eje AB conmuta la carga.

2. Retire la película protectora frontal de un lado.

3. El desenrollado y rebobinado se fijan mediante un eje de expansión de aire, los materiales se cargan manualmente y la válvula solenoide se llena de aire y se fija automáticamente.

4. Control automático de tensión constante del torque del material, tensión 1 kg.

5. La película protectora superior se retira automáticamente mediante el embrague de polvo magnético y el motor.

6. La posición de carga está equipada con un juego de abrazaderas de mesa.

7. La posición de descarga de material está equipada con un conjunto de dispositivos fotoeléctricos de amortiguación de límite superior e inferior para garantizar que el amortiguador de material esté libre de tensión.

5. Máquina bobinadora

1. El carrete adopta el tipo de eje doble y el eje AB cambia la carga.

2. Cubra el frente con una película protectora.

3. El desenrollado y rebobinado de la película se fijan mediante un eje de expansión de aire, el material se carga manualmente y la válvula solenoide agrega aire automáticamente para fijarlo.

4. El par de bobinado del material se controla automáticamente con tensión constante, con una tensión de 1 kg.

5. La película protectora superior se combina con la película de liberación de torque del freno de polvo magnético.

6. Un juego de máquina de corrección de bobinado automático EPC, con una precisión de bobinado de +/- 1 mm.

7. La posición de alimentación está equipada con un conjunto de dispositivos fotoeléctricos de amortiguación de límite superior e inferior para garantizar que el amortiguador de material esté libre de tensión.

6. Método de transporte

1. Utilice malla transpirable 0*0 para el transporte.

2. Con mecanismo de ajuste automático y dispositivo de protección contra la desviación de la pantalla.

3. Utilice un convertidor de frecuencia para un ajuste continuo de la velocidad, el rango de velocidad es de 0,5 a 3 m/min.

4. Accionamiento por motorreductor de engranajes totalmente sellado.

5. La superficie de transporte de la cinta transportadora está a 900 +/- 20 mm por encima del suelo.

7. Distribución estructural

1. La longitud total del horno es de 22000 mm.

2. Sección de alimentación 500 mm

3. Sección de calentamiento de 20000 mm (dividida en 10 zonas de temperatura, cada zona de temperatura de 2000 mm)

4. Sección de descarga 500mm

8. Método de calentamiento

1. La sección de calentamiento tiene un total de 20 metros, calefacción eléctrica por radiación infrarroja y calefacción por aire caliente con calentador eléctrico de aire caliente en forma de aleta, que se puede controlar individualmente.

sistemaSalida de sistemas de infrarrojos y aire caliente.

2. Utilizando la temperatura PID, combinada con el control de salida de fase del componente SCR, la velocidad de control de temperatura es rápida y la estabilidad es alta.

3. Temperatura superficial del material común 150 ℃

4. La temperatura máxima establecida en el horno es de 200 ℃. La temperatura normal es de 150 ℃.

5. La sección de calefacción está equipada con aislamiento de lana de roca y aire, lo que minimiza el impacto en la cámara frigorífica. La temperatura de la superficie es 5 °C superior a la temperatura ambiente.

6. Los reguladores de entrada y salida de aire se pueden ajustar para controlar eficazmente la micropresión en el horno.

7. La tapa del horno en la zona de calentamiento se abre mediante la elevación del cilindro eléctrico.

8. El horno adopta el método de retorno de aire con circulación de aire y está diseñado con tubería BY PASS para ajustar y complementar el aire fresco según sea necesario.

nuloGas, reduce la pérdida de calor y ahorra energía.

9. El aire caliente se dirige de arriba a abajo para evitar el desplazamiento del material.

9. Método de suministro de aire

1. Utilice un motor de eje largo de alta temperatura de 1 HP con rueda de viento para soplar el aire filtrado de arriba a abajo hasta la superficie del producto.

Recuperarse desde abajo. 1 grupo por zona de temperatura, 10 grupos en total

Distribución de calor eléctrico

1. Tubo de calentamiento transparente de onda media 500W * 18 piezas/juego, 10 juegos en total.

2. Calentador de aire de acero inoxidable 2KW/set, 10 juegos en total.

11. Material del horno

1. El exterior está hecho de placa de acero después de un tratamiento antioxidante y pintura de alta temperatura, y la base está rodeada por paneles de sellado de chapa metálica.

2. El interior está hecho de placa de acero inoxidable con espejo SUS304#1.5t.

12. Control del sistema

1.Controlador programable MITSUBISHI.

Interfaz hombre-máquina Weilun de 2,10 pulgadas.

3. Luz indicadora de tres colores: las luces roja, amarilla, verde y naranja muestran el estado de la máquina en tiempo real.

14. Otros equipos

3. La interfaz hombre-máquina establece uniformemente la temperatura de cada zona de temperatura.

4. La entrada de la correa de malla está equipada con un conjunto de rodillos de eliminación de polvo en la parte delantera de la correa de malla.

Potencia: AC380V 50HZ Potencia total durante la calefacción: 125KVA (proporcionada por el cliente)

CDA: 50 l/min 5 kg/cm2

Escape Máx.: 60CMM

Temperatura de escape inferior a 150 ℃ (los clientes proporcionan una tubería de horno externa)