Taiyite Automation Machinery Co., Ltd. Sistema de alimentação central

O sistema de alimentação central é projetado para a produção de produtos plásticos na oficina de moldagem por injeção, realizando operações de moldagem contínua ininterruptas e não tripuladas. As variedades de matérias-primas e a combinação de materiais multicoloridos podem ser alteradas de acordo com as necessidades para realizar a automação do processo de coloração. O sistema pode regenerar e utilizar o material frio no sprue de forma totalmente automática, pode controlar todos os equipamentos de alimentação e evitar a ocorrência de entupimento no silo de armazenamento. A automação total é alcançada através da instalação de uma estação central de monitoramento.

O que é um sistema de alimentação central?

O sistema de alimentação central adota controle automático centralizado por microcomputador para realizar alimentação contínua de pellets 24 horas por dia. Vários pequenos microcomputadores controlam o processo de coloração de cada máquina de moldagem, respectivamente, com medição precisa, mistura uniforme e mudança de cor flexível para atender aos requisitos de produtos multicoloridos e multi-variedades. A quantidade de alimentação pode ser alterada de forma flexível de acordo com o volume de produção das diferentes máquinas de moldagem. Múltiplas tubulações de alimentação são projetadas para garantir os requisitos de materiais principais diversificados. O sistema possui múltiplas funções de monitoramento e proteção e a operação é segura e confiável. Os apelidos do sistema de alimentação central são: sistema de alimentação centralizado, sistema de alimentação automático, etc.

Princípio de funcionamento do sistema de alimentação central

O sistema de alimentação central usa transmissão a vácuo para transportar matérias-primas plásticas do tanque de armazenamento para o sistema central de desumidificação e secagem através de um sistema de tubulação centralizado e, em seguida, transporta as matérias-primas secas para cada máquina de moldagem por injeção. O sistema de alimentação central adota o design de "uma máquina, um tubo" para garantir que o ar de todo o sistema transporte as matérias-primas e evite que as matérias-primas sejam reumidificadas após a desumidificação e secagem. Ao mesmo tempo, cada operação de transporte é estável e não há obstrução de material. É utilizado em conjunto com o sistema central de desumidificação e secagem. Após o ciclo de desumidificação e secagem, a tubulação de transporte será limpa para garantir que não haja pellets residuais na tubulação. Ao mesmo tempo que evita a reumidificação das matérias-primas, também garante a consistência do desempenho das matérias-primas adicionadas à injetora. Sob a ação da pressão negativa do vácuo, o pó original da matéria-prima será filtrado através do sistema de filtragem de pó, o que ajuda a melhorar a qualidade dos produtos moldados.

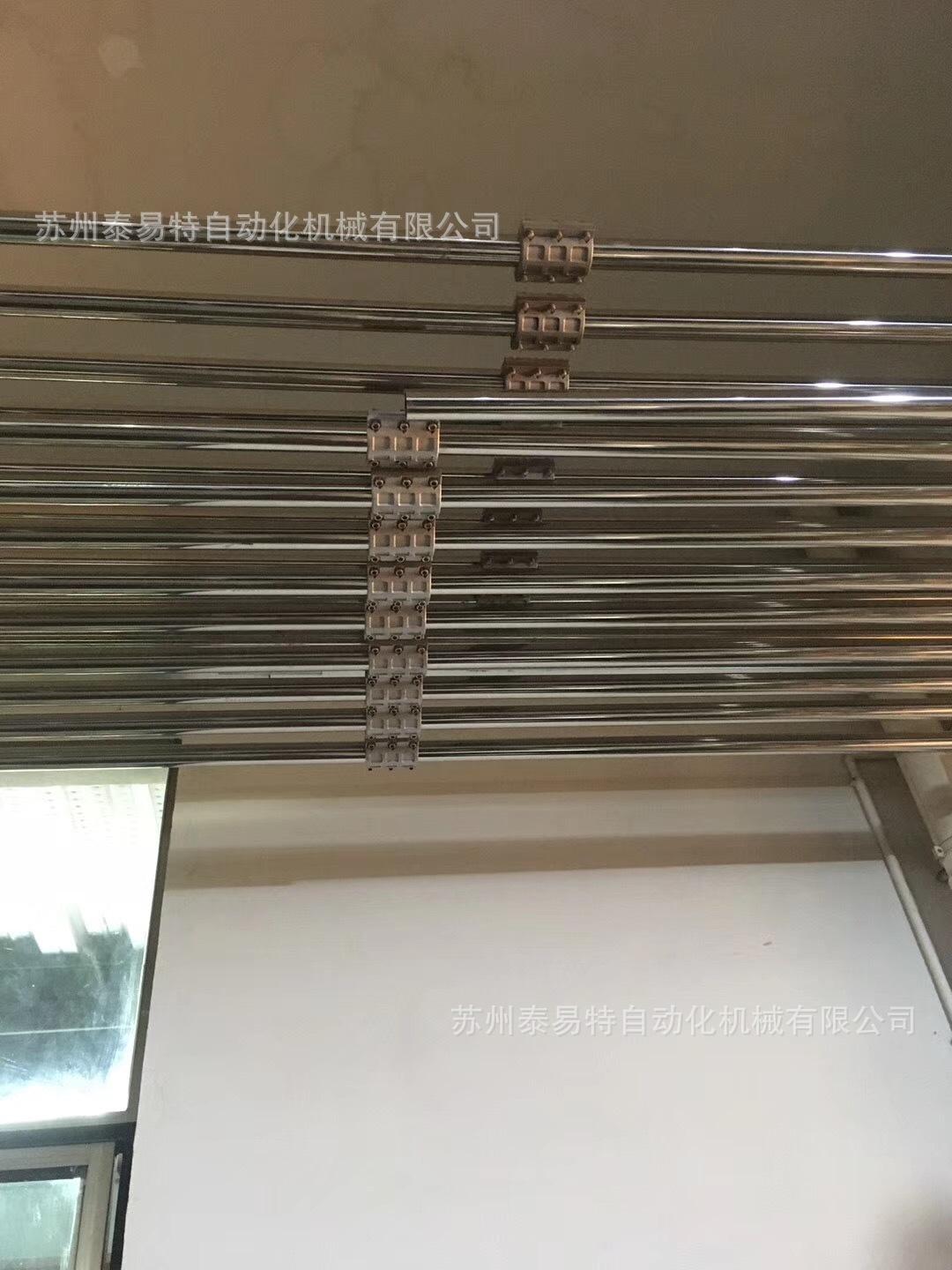

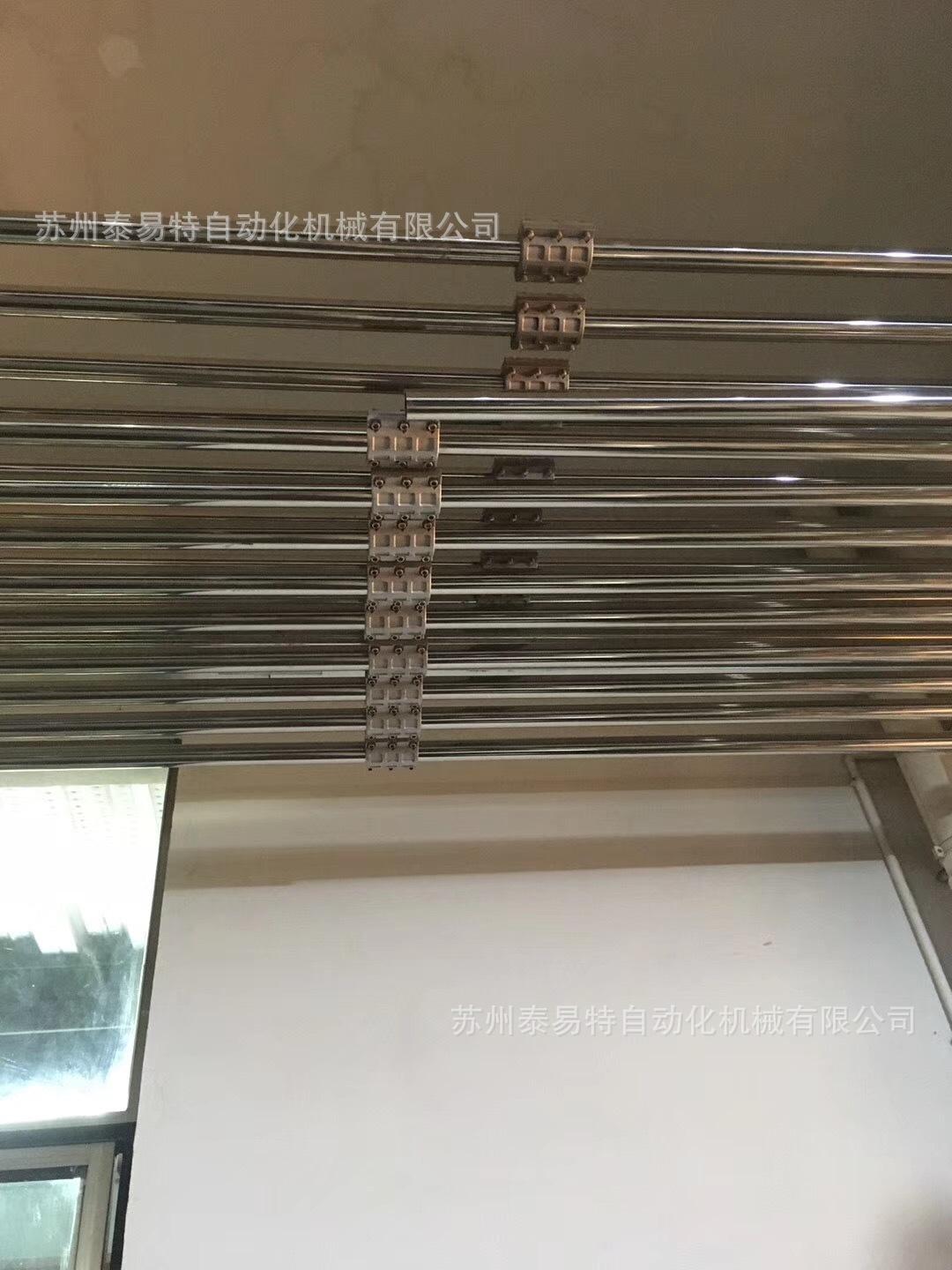

Composição do sistema central de alimentação

Console de controle central, coletor de pó de ciclone, filtro de alta eficiência, ventilador, estação de ramal, funil de secagem, desumidificador, rack de seleção de material, funil de micromovimento, funil de olho elétrico, válvula de corte de ar, válvula de corte de material.

Características do sistema de alimentação central

um, Alta eficiência: O sistema de alimentação central pode fornecer automaticamente uma variedade de matérias-primas para qualquer equipamento de processamento de moldagem por injeção multicâmara, que pode incluir a secagem e combinação de cores das matérias-primas, bem como a utilização proporcional de materiais triturados e reciclados. Ele pode implementar controle e monitoramento altamente automatizados e atender às necessidades de produção de 24 horas sem parar.

dois1. Economia de energia: O sistema de alimentação central é fácil de operar. São necessárias apenas algumas pessoas para controlar a demanda de alimentação de toda a fábrica de moldagem por injeção, reduzindo assim muitos custos de mão de obra. Em segundo lugar, reduz a correia de matéria-prima e o equipamento auxiliar correspondente próximo à máquina de moldagem por injeção e melhora a taxa de utilização do espaço. Além disso, devido ao uso do método de alimentação central, muitos equipamentos de máquina única são correspondentemente reduzidos, o que economiza eletricidade e reduz os custos de manutenção.

três1. Personalização: O sistema de alimentação central pode atender a diferentes usuários, diferentes características de oficina e diferentes requisitos de uso de matéria-prima. Podemos projetar soluções otimizadas de acordo com as necessidades reais.

4. Imagem de fábrica moderna: O sistema de alimentação central reduzirá a poluição de matérias-primas e poeira na produção de moldagem por injeção a um nível razoavelmente baixo, de modo a manter uma oficina de produção limpa. O sistema de alimentação central possui um sistema centralizado exclusivo de recuperação de pó, que é mais conveniente de limpar e ecologicamente correto. Ele atende aos requisitos de operações em salas limpas de nível 100.000 e reduz o ruído. Pode realizar oficinas de produção automatizadas não tripuladas e estabelecer a imagem do gerenciamento de fábrica moderno. Processo de projeto do sistema de alimentação central

Matérias-primas → armazenamento → medição → secagem → transporte → uso

O sistema de alimentação central usa uma máquina e um tubo, e um design de circuito selado para garantir a operação estável de todo o sistema sem reidratação de plástico ou bloqueio de material. É utilizado em conjunto com o sistema de secador central (desumidificador) para permitir que o ar seco seque novamente as matérias-primas e evitar que o plástico se reidrate após a secagem. Ao mesmo tempo, o tubo de entrega é limpo após cada ciclo de entrega para garantir que não haja nenhum material residual no tubo. Ao mesmo tempo que evita a reidratação das matérias-primas, também garante a consistência das matérias-primas adicionadas à injetora. Sob a ação do vácuo e da pressão negativa, o pó original da matéria-prima é filtrado através do sistema de filtro (coletor de pó), o que é benéfico para melhorar a qualidade do produto.

Introdução integrada ao sistema de alimentação central

Recursos do console central:

1. Adote PLC e painel de toque colorido de interface homem-máquina de tamanho grande de 10,4 polegadas, que é simples de entender e fácil de operar;

2. Várias configurações, operações e condições de operação são exibidas em cores;

3. Tem as funções de evacuação e limpeza do tubo de material, lavagem e coleta automática de poeira, comutação automática entre o host de alimentação central A e B e seleção manual de material e prevenção de erros;

4. Adicione uma tela de controle de matéria-prima para monitorar as matérias-primas utilizadas por cada máquina de moldagem, sucção de material, falta de material e diversos fenômenos anormais do hospedeiro central (motor).

Recursos do host de alimentação central:

1. O motor foi projetado para não parar, de modo a evitar partidas e perdas frequentes do motor;

2. Equipado com uma válvula de alívio de pressão de segurança. Quando a pressão de movimento do motor principal é muito alta, o valor da configuração de segurança fica sobrecarregado e a válvula de alívio de pressão libera automaticamente a pressão para proteger o motor;

3. Os dois hospedeiros de alimentação A e B são operados alternadamente e são projetados com válvulas de comutação automática para garantir a estabilidade do transporte da matéria-prima.

Recursos do coletor de pó de ciclone de reversão automática:

1. O filtro de ar e o coletor de pó ciclone são projetados como uma unidade para coletar poeira de forma eficiente por força centrífuga natural;

2. Pode ser equipado com um tanque de gás de alta pressão para limpar automaticamente o filtro;

3. O coletor de pó está equipado com uma válvula de corte de ar, que pode mover efetivamente o pó no coletor de pó sem parar a máquina.

Características da estação de alimentação rápida (estação de distribuição):

A estação de distribuição é composta por vários ramais, e as matérias-primas do mesmo tubo de ramal podem ser utilizadas pela injetora. Cada ramo possui uma cabeça de prensa rápida para garantir a estanqueidade do ar; pode melhorar a eficiência do sistema e tornar a troca de materiais conveniente e rápida.