Poliplásticos Duracon® TD-15 Acetal Co-polímero (POM), Alto

impacto, flexível

Polímero, Termoplástico, Acetal (POM), Acetal

Copolímero, Impacto Modificado

Poliplásticos Co.

Descrição do produto

DURACON® é um copolímero de acetal termoplástico cristalino. A principal matéria-prima é o trioxano, um

trímero de formaldeído. O termoplástico adota uma estrutura de copolímero na qual o polioximetileno

Os grupos comonômeros (-CO) e carbono-carbono (ligação -CC-) são incorporados em sua cadeia principal.

Portanto, o copolímero tem estabilidade química e térmica superior, em comparação com o acetal

homopolímero. O copolímero de acetal é bem equilibrado em termos de propriedades mecânicas, químicas e térmicas.

propriedades, e sua moldabilidade superior permite que seja amplamente empregado em diversas indústrias

campos.Informações fornecidas pela PolyPlastics.

Avaliações de propriedades físicas (métricas) Avaliações (imperiais) Método de teste

Densidade 1,37 g/cc 0,0495 lb/in³ ISO 1183

Classificações mecânicas (métricas) Classificações (imperiais) Método de teste

Resistência à tração final 41,0 MPa 5950 psi ISO 527-1, 2

Alongamento (ruptura) 80 % 80 % ISO 527-1, 2

Resistência à flexão 53,0 MPa 7690 psi ISO 178

Módulo de flexão 1,50 GPa 218 ksi ISO 178

Resistência ao impacto com entalhe Charpy 1,60 J/cm² 7,61 ft-lb/in² ISO 179/1eA

Classificações elétricas (métricas) Classificações (imperiais) Método de teste

Resistividade volumétrica 2,00e+14 ohm-cm 2,00e+14 ohm-cm IEC 60093

Resistência de superfície 3,00e+15 ohm 3,00e+15 ohm IEC 60093

Classificações térmicas (métricas) Classificações (imperiais) Método de teste

Temperatura de deflexão de calor sob carga (1,8 MPa) 75,0 °C 167 °F ISO 75-1, 2

Inflamabilidade (UL94) HB HB

Plástico POM de alto brilho Japan Polyplastics TD-15, peças de rolos de engrenagem de alta resistência ao impacto e alta tenacidade, material especial

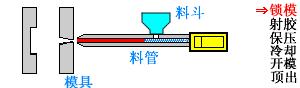

Temperatura do barril | Área de alimentação | 40~50℃(50℃) |

Zona 1 | 160~180℃(180℃) | |

Zona 2 | 180~205℃(190℃) | |

Zona 3 | 185~205℃〔200℃〕 | |

Zona 4 | 195~215℃(205℃) | |

Zona 5 | 195~215℃(205℃) | |

Observação:As temperaturas entre parênteses são recomendadas como pontos de ajuste básicos, com utilização de curso de 35% e 65% e uma relação entre comprimento do fluxo do molde e espessura da parede de 50:1 a 100:1. | ||

Temperatura de fusão | 205~215℃ | |

Temperatura constante do barril | 170°C | |

Temperatura do molde | 40~120℃ | |

Pressão de injeção | 100-150 MPa (1000-1500 bar); para produtos de parede espessa com espessura transversal de 3-4 mm, a pressão de injeção é de cerca de 100 MPa (1000 bar) e para produtos de parede fina pode ser aumentada para 150 MPa (1500 bar) | |

Pressão de retenção | Depende da espessura da parede do produto e da temperatura do molde; quanto maior a pressão de retenção, menor a contração da peça; a pressão de retenção deve ser de 80-100 MPa (800-1000 bar), e a pressão do molde pode atingir 60-70 MPa (600-700 bar); onde a moldagem de precisão é necessária, é muito benéfico manter a pressão de injeção e a pressão de retenção no mesmo nível (sem queda de pressão). Sob as mesmas condições de tempo de ciclo, o peso da moldagem não aumentará se o tempo de retenção for estendido, o que significa que o tempo de retenção é otimizado; geralmente o tempo de retenção é de 30% do tempo total do ciclo; o peso da moldagem é de apenas 95% do peso padrão porque a taxa de contração é de 2,3%: quando o peso da moldagem atinge 100%, a taxa de contração é de 1,85%; a taxa de contração equilibrada e baixa mantém o tamanho do produto estável | |

contrapressão | 5~10MPa(50~100bar) | |

velocidade de injeção | Velocidade de injeção média; se a velocidade de injeção for muito lenta, a temperatura do molde ou da fusão for muito baixa, pequenos orifícios geralmente aparecerão na superfície do produto | |

Velocidade do parafuso | A velocidade do parafuso é equivalente a uma velocidade linear de 0,7 m/s: a velocidade do parafuso é definida para concluir o processo de plastificação antes do final do tempo de resfriamento; o requisito de torque do parafuso é médio | |

Medindo curso | (0,5 a 3,5)D | |

Resíduo | 2~6mm, dependendo do curso de medição e do diâmetro do parafuso | |

Pré-secagem | Não; se o material estiver úmido, seque-o a 100℃ por cerca de 4 horas | |

Taxa de recuperação | 100% dos materiais reciclados podem ser usados para moldagem geral e até 20% dos materiais reciclados podem ser usados para moldagem de precisão | |

Encolhimento | Cerca de 2% (1,8% a 3,0%); a contração cessa após 24 horas | |

Sistema de portão | Produtos pequenos com espessura de parede uniforme podem usar comportas pontuais; a seção transversal da comporta deve ser de 50% a 60% da seção transversal mais espessa do produto; é melhor injetar contra alguns obstáculos (nêutrons, camadas intermediárias) na cavidade do molde; a moldagem por molde de canal quente também é um método de processo | |

Tempo de inatividade da máquina | 5 a 10 minutos antes do final da produção, desligue o sistema de aquecimento, ajuste a contrapressão para zero e esvazie o cilindro da extrusora; ao mudar para outras resinas, como PA ou PC, use PE para limpar o cilindro. | |

Equipamento de barril | Parafuso padrão, anel de retenção, bico reto

| |

1: Atacado: pedido mínimo de 25/KG, descontos para pedidos múltiplos, pedidos mistos de diversas variedades estão disponíveis.

2. Frete: A cotação acima não inclui frete. Por favor, negocie por telefone para detalhes específicos.

3. Transporte: suporte logístico, entrega expressa e entrega.

4. Pagamento: Dinheiro e transferência bancária são aceitos.

5. Observações: Quaisquer assuntos não abordados aqui podem ser discutidos por telefone.