Caixas plásticas são um tipo de equipamento logístico usado para a rotatividade de produtos de moldagem por injeção de plástico. Elas são geralmente feitas de HDPE (polietileno de alta densidade e baixa pressão) de alto impacto e PP (polipropileno) como matérias-primas. Sete fatores precisam ser considerados ao selecioná-las, incluindo encolhimento, fluidez, cristalinidade, plásticos sensíveis ao calor e plásticos facilmente hidrolisados, rachaduras por estresse e fratura por fusão, propriedades térmicas e taxa de resfriamento, higroscopicidade, etc.

O conceito de caixa de plástico

Caixas plásticas são geralmente chamadas de: caixas plásticas, caixas plásticas, caixas plásticas para virar, cestas plásticas, cestas plásticas para virar e cestas plásticas.

Caixa de plástico é umaProdutos de moldagem por injeçãoProdutos de equipamentos logísticos para movimentação de plástico

Material da caixa de plástico

É feito de HDPE (polietileno de alta densidade e baixa pressão) de alta resistência ao impacto e PP (polipropileno) como matérias-primas para moldagem por injeção. A maioria dos corpos de caixa é feita por moldagem por injeção única, e algumas caixas de plástico também são equipadas com tampas de caixa (tampas planas e tampas flip). Algumas caixas de logística são projetadas para serem dobráveis, o que pode reduzir o volume de armazenamento quando vazias e também reduzir os custos de logística.

Sete fatores a serem considerados no processo de moldagem por injeção de plástico

Encolhimento

Formas e cálculos de contração de moldagem termoplástica Conforme mencionado acima, os fatores que afetam a contração de moldagem termoplástica são os seguintes:

1.1 Tipos de plástico Durante o processo de moldagem de termoplásticos, há mudanças de volume causadas por cristalização, forte estresse interno, grande estresse residual congelado nas peças plásticas, forte orientação molecular e outros fatores. Portanto, em comparação com plásticos termoendurecíveis, sua taxa de encolhimento é maior, a faixa de taxa de encolhimento é mais ampla e a direcionalidade é óbvia. Além disso, o encolhimento após moldagem, recozimento ou tratamento de ajuste de umidade é geralmente maior do que o de plásticos termoendurecíveis.

1.2 Características das peças plásticas Quando o material fundido entra em contato com a superfície da cavidade durante a moldagem, a camada externa esfria imediatamente para formar uma casca sólida de baixa densidade. Devido à baixa condutividade térmica dos plásticos, a camada interna da peça plástica esfria lentamente para formar uma camada sólida de alta densidade com grande retração. Portanto, quanto mais espessa a parede, mais lento o resfriamento, e quanto mais espessa a camada de alta densidade, maior a retração. Além disso, a presença ou ausência de inserções e o layout e número de inserções afetam diretamente a direção do fluxo de material, distribuição de densidade, resistência à retração, etc., de modo que as características das peças plásticas têm um impacto maior no tamanho e na direção da retração.

1.3 A forma, o tamanho e a distribuição da porta de alimentação afetam diretamente a direção do fluxo de material, a distribuição de densidade, a retenção de pressão e a compensação de contração e o tempo de moldagem. Portas de alimentação direta e portas de alimentação com grandes seções transversais (especialmente seções transversais mais espessas) têm pequena contração, mas grande direcionalidade, enquanto portas de alimentação com larguras amplas e comprimentos curtos têm pequena direcionalidade. Portas de alimentação que estão próximas à porta de alimentação ou paralelas à direção do fluxo de material têm grande contração.

1.4 Condições de moldagem Quando a temperatura do molde é alta, o material fundido esfria lentamente, tem alta densidade e encolhe muito. Especialmente para materiais cristalinos, o encolhimento é maior devido à alta cristalinidade e grande mudança de volume. A distribuição da temperatura do molde também está relacionada ao resfriamento dentro e fora da peça plástica e à uniformidade da densidade, o que afeta diretamente a quantidade de encolhimento e a direcionalidade de cada peça. Além disso, a pressão de retenção e o tempo também têm uma grande influência no encolhimento. O encolhimento é pequeno, mas a direcionalidade é grande quando a pressão é alta e o tempo é longo. A pressão de injeção é alta, a diferença de viscosidade do material fundido é pequena, a tensão de cisalhamento entre camadas é pequena e o rebote elástico após a desmoldagem é grande, então o encolhimento também pode ser reduzido adequadamente. A temperatura do material é alta e o encolhimento é grande, mas a direcionalidade é pequena. Portanto, ajustar a temperatura do molde, pressão, velocidade de injeção, tempo de resfriamento e outros fatores durante a moldagem também pode alterar adequadamente o encolhimento da peça plástica.

Ao projetar o molde, a taxa de contração de cada parte da peça plástica é determinada com base na faixa de contração de vários plásticos, na espessura da parede e no formato da peça plástica, no tamanho e na distribuição da porta de alimentação e no tamanho da cavidade é calculado. Para peças plásticas de alta precisão e quando a taxa de contração é difícil de entender, o seguinte método é geralmente usado para projetar o molde:

① Use uma taxa de contração menor para o diâmetro externo da peça plástica e uma taxa de contração maior para o diâmetro interno para deixar espaço para correção após o teste do molde.

② Molde de teste para determinar a forma, o tamanho e as condições de moldagem do sistema de vazamento.

③ Determine as alterações dimensionais das peças plásticas a serem pós-processadas (a medição deve ser feita 24 horas após a desmoldagem).

④Modifique o molde de acordo com a situação real de contração.

⑤ Tente o molde novamente e altere adequadamente as condições do processo para corrigir ligeiramente o valor de contração para atender aos requisitos da peça plástica.

fluidez

2.1 A fluidez dos termoplásticos pode geralmente ser analisada a partir de uma série de índices, como peso molecular, índice de fusão, comprimento de fluxo espiral de Arquimedes, viscosidade aparente e razão de fluxo (comprimento de fluxo/espessura da parede da peça plástica). Peso molecular pequeno, ampla distribuição de peso molecular, regularidade de estrutura molecular pobre, alto índice de fusão, comprimento de fluxo espiral longo, viscosidade aparente pequena e razão de fluxo grande significam boa fluidez. Para plásticos de mesmo nome, suas instruções devem ser verificadas para determinar se sua fluidez é adequada para moldagem por injeção. A fluidez de plásticos comumente usados pode ser dividida em três categorias de acordo com os requisitos de projeto do molde:

① Boa fluidez PA, PE, PS, PP, CA, poli (4) metilpenteno;

② Resinas de poliestireno de média fluidez (como ABS, AS), PMMA, POM, éter polifenileno;

③Pouca fluidez: PC, PVC rígido, éter polifenileno, polissulfona, poliaril sulfona, fluoroplásticos.

2.2 A fluidez de vários plásticos também muda devido a vários fatores de moldagem. Os principais fatores de influência são os seguintes:

① Temperatura: Quanto maior a temperatura do material, maior a fluidez. No entanto, plásticos diferentes também têm diferenças. A fluidez do PS (especialmente resistente a impactos e alto MFR), PP, PA, PMMA, poliestireno modificado (como ABS, AS), PC, CA e outros plásticos varia muito com a temperatura. Para PE e POM, o aumento ou diminuição da temperatura tem pouco efeito em sua fluidez. Portanto, o primeiro deve ser ajustado para controlar a fluidez durante a moldagem.

② À medida que a pressão de injeção aumenta, o material fundido fica sujeito a maior cisalhamento e a fluidez aumenta, especialmente PE e POM são mais sensíveis, por isso é aconselhável ajustar a pressão de injeção para controlar a fluidez durante a moldagem.

③ A forma, tamanho, layout, design do sistema de resfriamento, resistência ao fluxo de fusão (como acabamento da superfície do molde, espessura da seção do canal do material, formato da cavidade, sistema de exaustão) e outros fatores da estrutura do molde afetam diretamente a fluidez real da fusão na cavidade. Quaisquer fatores que façam com que a fusão diminua sua temperatura e aumente sua resistência à fluidez reduzirão sua fluidez. Ao projetar o molde, uma estrutura razoável deve ser selecionada com base na fluidez do plástico usado. Durante a moldagem, a temperatura do material, a temperatura do molde, a pressão de injeção, a velocidade de injeção e outros fatores também podem ser controlados para ajustar adequadamente a situação de enchimento para atender às necessidades de moldagem.

Cristalinidade

Os plásticos termoplásticos podem ser divididos em duas categorias: plásticos cristalinos e plásticos não cristalinos (também conhecidos como amorfos), de acordo com a cristalização que apresentam durante a condensação.

O chamado fenômeno de cristalização se refere ao fenômeno em que, quando o plástico muda de um estado fundido para um estado condensado, as moléculas param de se mover livremente e ficam ligeiramente fixas na posição, e há uma tendência de as moléculas se organizarem em um padrão regular.

O padrão de aparência para distinguir esses dois tipos de plásticos pode ser determinado pela transparência das partes plásticas de parede espessa. Geralmente, os materiais cristalinos são opacos ou translúcidos (como POM, etc.), e os materiais amorfos são transparentes (como PMMA, etc.). No entanto, há exceções, como o poli(4)metilpenteno, que é um plástico cristalino, mas tem alta transparência, e o ABS, que é um material amorfo, mas não é transparente.

Ao projetar moldes e selecionar máquinas de moldagem por injeção, os seguintes requisitos e precauções devem ser tomados para plásticos cristalinos:

① O calor necessário para elevar a temperatura do material até a temperatura de moldagem é grande, portanto, equipamentos com grande capacidade de plastificação devem ser usados.

② Uma grande quantidade de calor é liberada durante o resfriamento e a recuperação, por isso ele deve ser totalmente resfriado.

③ A diferença de gravidade específica entre o estado fundido e o estado sólido é grande, a contração da moldagem é grande e furos de contração e furos de ar são propensos a ocorrer.

④Resfriamento rápido, baixa cristalinidade, pequena contração, alta transparência. A cristalinidade está relacionada à espessura da parede da peça plástica. Parede espessa significa resfriamento lento, alta cristalinidade, grande contração e boas propriedades físicas. Portanto, a temperatura do molde de materiais cristalinos deve ser controlada conforme necessário.

⑤ Anisotropia significativa e grande estresse interno. Moléculas não cristalizadas após a desmoldagem tendem a continuar a cristalizar, estão em um estado de desequilíbrio energético e são propensas a deformações e empenamentos.

⑥ A faixa de temperatura de cristalização é estreita, o que pode fazer com que o material não derretido não seja injetado no molde ou bloqueie a porta de alimentação.

Plásticos sensíveis ao calor e plásticos facilmente hidrolisados

4.1 Termossensibilidade refere-se ao fato de que alguns plásticos são sensíveis ao calor. Quando a temperatura do material aumenta, é fácil descolorir, degradar e decompor quando o material é aquecido por um longo tempo em alta temperatura ou a seção transversal da porta de alimentação é muito pequena e o efeito de cisalhamento é grande. Plásticos com essa característica são chamados de plásticos termossensíveis. Como PVC rígido, cloreto de polivinilideno, copolímero de acetato de vinila, POM, politrifluorocloroetileno, etc. Plásticos termossensíveis produzem monômeros, gases, sólidos e outros subprodutos quando se decompõem. Em particular, alguns gases de decomposição são irritantes, corrosivos ou tóxicos para o corpo humano, equipamentos e moldes. Portanto, deve-se prestar atenção ao projeto do molde, seleção de máquinas de moldagem por injeção e moldagem. Máquinas de moldagem por injeção de parafuso devem ser selecionadas, a seção transversal do sistema de vazamento deve ser grande, o molde e o cilindro devem ser cromados e não deve haver estagnação de canto dos materiais. A temperatura de moldagem deve ser rigorosamente controlada, e estabilizadores devem ser adicionados ao plástico para enfraquecer suas propriedades termossensíveis.

4.2 Alguns plásticos (como PC) se decompõem sob alta temperatura e alta pressão, mesmo que contenham uma pequena quantidade de água. Essa propriedade é chamada de hidrólise e deve ser aquecida e seca com antecedência.

Fissuras por tensão e fratura por fusão

5.1 Alguns plásticos são sensíveis ao estresse e são propensos ao estresse interno durante a moldagem e são quebradiços e fáceis de rachar. As peças de plástico racham sob a ação de forças externas ou solventes. Por esse motivo, além de adicionar aditivos às matérias-primas para melhorar a resistência a rachaduras, deve-se prestar atenção à secagem das matérias-primas e devem ser selecionadas condições razoáveis de moldagem para reduzir o estresse interno e aumentar a resistência a rachaduras. Formas razoáveis de peças de plástico devem ser selecionadas e medidas como inserções não devem ser definidas para minimizar a concentração de estresse. Ao projetar o molde, a inclinação de desmoldagem deve ser aumentada e portas de alimentação e mecanismos de ejeção razoáveis devem ser selecionados. Durante a moldagem, a temperatura do material, a temperatura do molde, a pressão de injeção e o tempo de resfriamento devem ser ajustados adequadamente para evitar a desmoldagem quando as peças de plástico estiverem muito frias e quebradiças. Após a moldagem, as peças de plástico também devem ser pós-processadas para melhorar a resistência a rachaduras, eliminar o estresse interno e proibir o contato com solventes.

5.2 Quando um polímero fundido com uma certa taxa de fluxo de fusão excede um certo valor ao passar pelo furo do bico a uma temperatura constante, rachaduras transversais óbvias ocorrerão na superfície do fundido, o que é chamado de fratura do fundido, o que danifica a aparência e as propriedades físicas da peça plástica. Portanto, ao selecionar polímeros com alta taxa de fluxo de fusão, a seção transversal do bico, do canal e da porta de alimentação deve ser aumentada, a velocidade de injeção deve ser reduzida e a temperatura do material deve ser aumentada.

Desempenho térmico e taxa de resfriamento

6.1 Vários plásticos têm diferentes propriedades térmicas, como calor específico, condutividade térmica e temperatura de deformação térmica. Plásticos com alto calor específico requerem muito calor para plastificação, portanto, uma máquina de moldagem por injeção com grande capacidade de plastificação deve ser selecionada. Plásticos com alta temperatura de deformação térmica podem ter um curto tempo de resfriamento e podem ser desmoldados precocemente, mas a deformação devido ao resfriamento deve ser evitada após a desmoldagem. Plásticos com baixa condutividade térmica esfriam lentamente (como ionômeros, que esfriam muito lentamente), portanto, devem ser totalmente resfriados e o efeito de resfriamento do molde deve ser aprimorado. Os moldes de canal quente são adequados para plásticos com baixo calor específico e alta condutividade térmica. Plásticos com alto calor específico, baixa condutividade térmica, baixa temperatura de deformação térmica e resfriamento lento não são propícios à moldagem em alta velocidade, portanto, máquinas de moldagem por injeção apropriadas devem ser selecionadas e o resfriamento do molde deve ser aprimorado.

6.2 Vários plásticos devem manter uma velocidade de resfriamento apropriada de acordo com seus tipos, características e formas de peças plásticas. Portanto, o molde deve ser equipado com um sistema de aquecimento e resfriamento de acordo com os requisitos de moldagem para manter uma certa temperatura do molde. Quando a temperatura do material faz com que a temperatura do molde aumente, ele deve ser resfriado para evitar que a peça plástica se deforme após a desmoldagem, encurtar o ciclo de moldagem e reduzir a cristalinidade. Quando o calor residual do plástico não for suficiente para manter o molde em uma certa temperatura, o molde deve ser equipado com um sistema de aquecimento para manter o molde em uma certa temperatura para controlar a velocidade de resfriamento, garantir fluidez, melhorar as condições de enchimento ou controlar a peça plástica para esfriar lentamente, evitar resfriamento irregular dentro e fora de peças plásticas de paredes espessas e aumentar a cristalinidade. Para peças plásticas com boa fluidez, grande área de moldagem e temperatura irregular do material, aquecimento ou resfriamento podem ser usados alternadamente ou aquecimento e resfriamento locais podem ser usados ao mesmo tempo de acordo com as condições de moldagem da peça plástica. Por esse motivo, o molde deve ser equipado com um sistema de resfriamento ou aquecimento correspondente.

Higroscopicidade

Os plásticos contêm vários aditivos, o que os faz ter afinidade diferente com a água. Portanto, os plásticos podem ser divididos em dois tipos: aqueles que absorvem umidade e aderem à água, e aqueles que não absorvem umidade e não são fáceis de aderir à umidade. O teor de água no material deve ser controlado dentro da faixa permitida, caso contrário, a água se transformará em gás ou hidrolisará sob alta temperatura e alta pressão, fazendo com que a resina borbulhe, reduza a fluidez e tenha aparência e propriedades mecânicas ruins. Portanto, os plásticos higroscópicos devem ser pré-aquecidos de acordo com os requisitos usando métodos e especificações de aquecimento apropriados para evitar a reabsorção de umidade durante o uso.

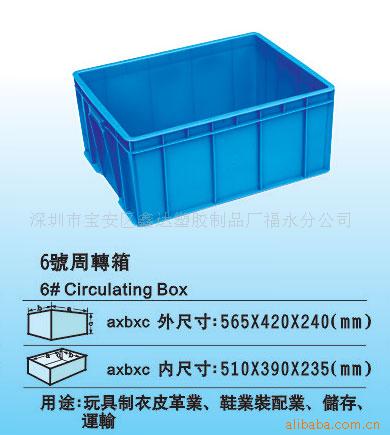

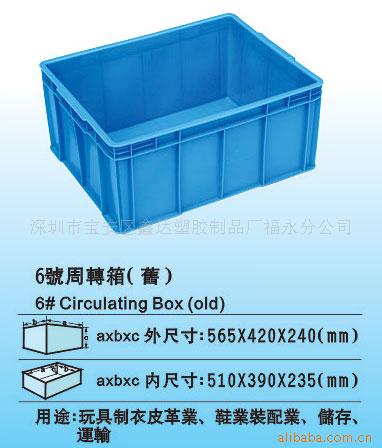

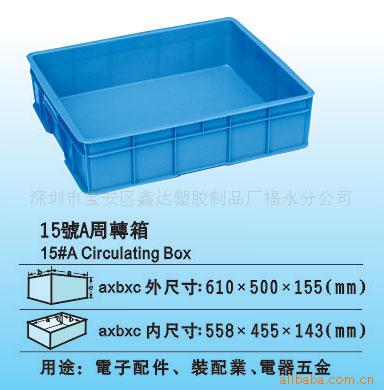

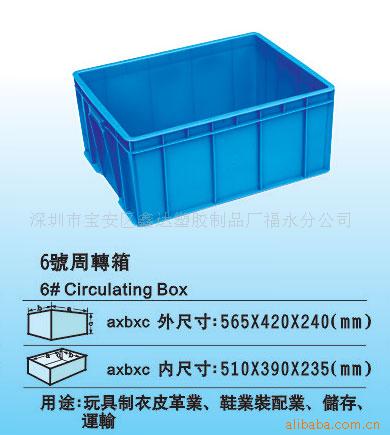

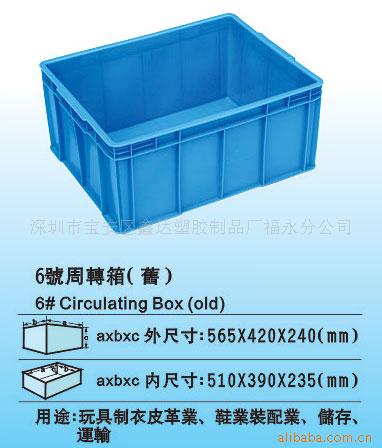

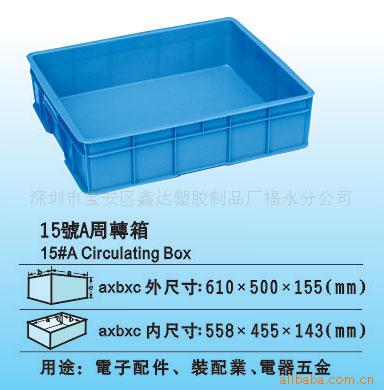

Tamanho da caixa de plástico para virar

Caixa de rotatividade 3# 350*260*125 Caixa de rotatividade 18# 840*625*450

Caixa de rotatividade 4# 410*305*145 Caixa de rotatividade 19# 605*415*307

Caixa de rotatividade 5# 480*350*170 Caixa de rotatividade 20# 600*395*430

Caixa de rotatividade 6# 540*420*240 Caixa de rotatividade 21# 378*243*100

Caixa de rotatividade 7# 660*400*145 Caixa de rotatividade 22# 553*412*260

Caixa de rotatividade 8# 540*420*300 Caixa de rotatividade 23# 525*365*205

Caixa de rotatividade 9# 540*430*380 Caixa de rotatividade 24# 600*300*210

Caixa de rotatividade de 10# 600*500*350 Caixa de rotatividade de 25# 520*380*170

Caixa de rotatividade 11# 705*560*380 Caixa de rotatividade 26# 520*380*170

Caixa de rotatividade 12# 475*353*320 Caixa de rotatividade 27# 450*255*126

Caixa de rotatividade 13# 600*500*400 Caixa de rotatividade 28# 443*300*113

Caixa de rotatividade 14# 610*417*120 Caixa de rotatividade 29# 500*320*178

Caixa de rotatividade de 15# 605*415*244 Caixa de rotatividade de 30# 480*352*220

Caixa de rotatividade 16# 600*500*300 Caixa de rotatividade 31# 525*365*262

Caixa de rotatividade 17# 707*453*175 Caixa de rotatividade 32# 550*365*165

Nova caixa de rotatividade nº 15 600*500*150 Caixa de rotatividade nº 33 480*315*140

Bem-vindo a consultar e negociar